Llevo varios años fabricando cuchillos y en mi trabajo siempre utilizo lijadoras de banda de 2,5 x 60 cm y 10 x 90 cm. Durante mucho tiempo quise comprar otro, con un ancho de cinta de 5 cm, ya que esto simplificaría mi trabajo. Como tal compra sería costosa, decidí hacerlo yo mismo.

Problemas al diseñar una máquina del futuro:

Había que superar tres limitaciones. En primer lugar, no había cinta de 10 cm de ancho disponible localmente; sólo se podía pedir online. Esta no me parecía una opción muy viable, ya que no hay mayor decepción que descubrir que la cinta se ha desgastado y hay que cambiarla, y hay que esperar una o dos semanas a que llegue una nueva. En segundo lugar, hubo un problema con los rodillos. Busqué pero no encontré ninguna cinta adecuada para 10 cm. En tercer lugar, el motor. Una lijadora de banda requiere un motor eléctrico bastante potente y no quería gastar demasiado dinero en este proyecto. La mejor opción para mí era utilizar un motor usado.

Soluciones a problemas de diseño:

El primer problema con la cinta tenía una solución sencilla.Como en las ferreterías se vendía una correa de 20 x 90 cm a un precio razonable, pude hacer dos de 10 cm, lo que impuso restricciones en el tamaño de mi máquina, pero por eficiencia de precios, esta opción era la mejor. . El segundo problema se resolvió mediante un torno. Para hacer esto, vi un video en Internet y me di cuenta de que yo mismo podía hacer los videos que necesitaba. Con el motor la tarea era más difícil. Tenía varios motores eléctricos en el garaje, pero por alguna razón tuve que renunciar a ellos. Finalmente me decidí por una vieja máquina cortadora de azulejos que tenía un motor eléctrico de 6 amperios. En ese momento me di cuenta de que este poder podría no ser suficiente. Pero como el trabajo se encontraba en la etapa experimental, decidí lograr primero una versión funcional de la máquina, y el motor podría ser reemplazado más tarde. De hecho, el motor es adecuado para pequeños volúmenes de trabajo. Pero si vas a lijarlo más intensamente, recomendaría el mínimo de 12 amperios.

Al final fue divertido experimentar. Entonces pensé que sería útil compartir una máquina para fabricar cuchillos sin gastar mucho dinero.

Herramientas y materiales

Herramientas:

- Amoladora angular con discos de corte.

- Taladro y brocas.

- Llaves para 11, 12 y 19.

- Torno.

- Tornillo.

Materiales:

- Motor eléctrico (6 A mínimo, o recomendado 12 A).

- Varios rodamientos.

- Tuercas, pernos, arandelas, arandelas de seguridad de varios tamaños.

- Esquina metálica.

- Cinta de lija de 20 cm.

- Poleas de 10 cm.

- Potente primavera.

- Fleje de acero 4 x 20 cm.

- Viga de 2,5 x 10 x 10 cm fabricada en madera o MDF.

motor electrico para maquina

Pude elegir entre varios motores, pero el motor eléctrico que estaba en la máquina cortadora de azulejos tenía una carcasa más adecuada. Hasta cierto punto, trabajar en la máquina fue como un experimento, porque no estaba seguro de que el motor tuviera suficiente potencia. Por lo tanto, me decidí por una solución modular con el marco para el mecanismo del cinturón como un solo elemento, que se puede quitar y reorganizar sobre una base más poderosa. La velocidad de rotación del motor me convenía bastante bien, pero me preocupaba que 6 A proporcionaran una potencia débil. Después de algunas pruebas, vi que este motor eléctrico es adecuado para trabajos simples, pero para trabajos más intensivos es necesario elegir algo más potente. Al diseñar su máquina, preste atención a este punto.

Como comentaba, la carcasa del motor era muy adecuada ya que nos permitía crear una máquina vertical y fácil de mover.

Primero hay que liberarlo quitando la mesa de trabajo, sierra, protección, bandeja de agua, dejando solo el motor eléctrico. Otro beneficio de usar este motor fue que tenía un núcleo roscado con una tuerca para sujetar la sierra en su lugar, permitiendo instalar la polea sin usar una llave (explicaré qué es una llave más adelante).

Como tenía una polea demasiado ancha, decidí usar las arandelas de sujeción grandes que se suelen usar para asegurar la sierra, dándole la vuelta a una para que quedara una ranura en forma de cuña entre ellas. Encontré que el espacio entre ellos era demasiado estrecho, así que puse una arandela de seguridad entre ellos para ensancharlo. La ventaja de este método es que las arandelas de presión tienen un borde plano que se bloquea con el borde plano para girar con el núcleo.

Cinturón

Utilicé una correa de transmisión de 7 x 500 mm.Puede utilizar uno estándar de 12 mm, pero uno delgado es más flexible y ejercerá menos presión sobre el motor. No necesita girar la muela.

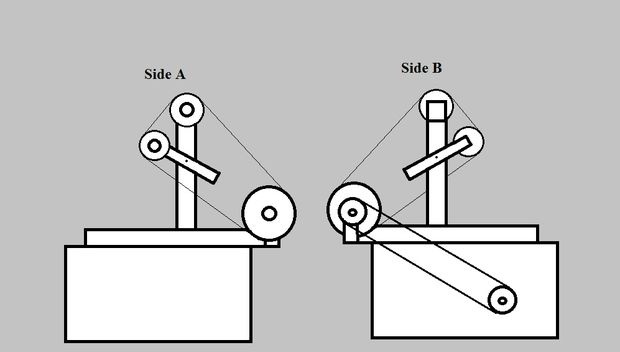

Dispositivo de una rectificadora de cinta.

El dispositivo es sencillo. Un motor eléctrico acciona una correa, que hace girar una polea "principal" de 10 x 5 cm, que acciona la correa abrasiva. Otra polea de 8 x 5 cm está situada 40 cm por encima de la principal y 15 cm detrás de ella y está montada sobre un cojinete. La tercera polea de 8 x 5 cm gira sobre una palanca y actúa como rodillo tensor, sujetando firmemente la cinta abrasiva. En el otro lado, la palanca está unida al marco mediante un resorte.

Determinar el tipo de unidad

La cuestión principal era hacer girar la polea principal directamente con un motor eléctrico o con la ayuda de una polea adicional y una correa de transmisión. En primer lugar elegí la transmisión por correa porque quería tener la opción de sustituir el motor por uno más potente, sin embargo, había otra razón. Cuando se realiza un procesamiento intensivo de metales, existe el riesgo de encontrar algunos problemas. En tales casos, una transmisión por correa resbalará, mientras que una transmisión directa creará grandes problemas. Con un cinturón, el dispositivo quedará más seguro.

Fabricación e instalación de marcos.

Es importante mencionar que utilizar una esquina de metal como marco puede tener ventajas y desventajas. La ventaja obvia es que es conveniente montarlo, como un juego de construcción en la infancia. Pero el principal inconveniente es que es fuerte sólo en dos direcciones, pero débil cuando se tuerce. Esto significa que debemos tener en cuenta esta debilidad y calcular qué par se puede transmitir desde las poleas al marco y compensarlo con puentes adicionales.

Corte:

Puedes usar una sierra para metales para cortar la esquina, pero una amoladora angular con un disco de corte hará el trabajo más rápido. Después de cortar todas las piezas, recomendaría lijar todos los bordes afilados para evitar cortarse durante el montaje. Los agujeros se pueden perforar utilizando un taladro convencional y un fluido de corte.

vídeo principal

El rodillo principal es la parte más importante del proyecto, ya que recibe el par del motor y lo transmite a la correa. Usé un casquillo viejo para asegurarlo, pero recomiendo usar un cojinete en su lugar. Los casquillos hacen su trabajo, pero se sobrecalientan constantemente y requieren una lubricación regular. Además, pueden esparcir lubricante sucio, lo que puede resultar molesto durante el funcionamiento.

Eje:

Hay roscas en los lados del eje con diferentes direcciones para que los pernos de montaje no se desenrosquen al girar. Si cortas un lado roscado como lo hice yo, deja el que va en sentido antihorario; de lo contrario, tendrás que hacer un perno de bloqueo (describiré cómo hacerlo más adelante) y una chaveta. La polea principal se colocará en el borde cortado.

Polea:

Siguiendo con el tema de la reutilización, encontré una polea vieja de otro proyecto. Desafortunadamente, lo preparé para el pasador roscado por el que se suponía que debía sujetarse, pero, de hecho, esto no es un problema. Hice un corte rectangular en esta polea. Luego utilicé una amoladora angular para cortar una ranura en el extremo del eje. Al colocar la llave en el orificio formado por la ranura del eje y el corte rectangular de la polea, los fijé de forma segura entre sí.

Hacer rodillos para una rectificadora.

Los rodillos los hice con varias piezas de madera dura de 2,5 cm de espesor, pero puedes usar MDF, madera contrachapada u otro material.Al colocar capas, debe asegurarse de que las fibras sean perpendiculares, esto le dará a los rodillos resistencia adicional y las capas no se agrietarán.

Es necesario fabricar tres rodillos: el rodillo principal, el rodillo superior y el rodillo tensor. El rodillo principal está formado por dos piezas de 13 x 13 cm y 2,5 cm de espesor, los rodillos superior y tensor están formados por dos piezas de madera de 10 x 10 cm.

Proceso:

Comience pegando pares de piezas de madera de 13 cm y 10 cm, sujetándolas con abrazaderas. Después de que el pegamento se haya secado, recorta las esquinas con una sierra ingletadora y luego busca el centro de cada pieza. Móntalas en el torno y gíralas hasta que midan 5 x 10 cm y 5 x 8 cm.

Rodillos superiores y tensores:

A continuación, debe instalar los rodamientos en rodillos de 5 x 8 cm, elegir una broca hueca o de espada y taladrar un hueco en el centro del ancho del rodamiento. La pista interior del rodamiento debe girar libremente, por lo que es necesario perforar un orificio que atraviese el rodillo a través de la pista interior del rodamiento. Esto permitirá que el perno pase con un orificio mínimo.

Vídeo principal:

Esta parte se hace de forma un poco diferente. No tiene cojinetes, pero si el eje se extiende a menos de 5 cm del rodillo, deberá pulir el rodillo hasta alcanzar su ancho. Mida el diámetro del eje y taladre el mismo agujero en el centro del rodillo. Intente insertar el eje, debe sujetarse firmemente, de lo contrario el rodillo temblará.

Atornillar los rodillos

A continuación, debes fijar las dos mitades de los rodillos con pernos, no confíes sólo en el pegamento. Recuerde que las cabezas de los pernos deben estar empotradas en la madera, ya que el rodillo gira muy cerca del marco.

palanca de tensión

La palanca está formada por una tira de metal de 10 x 30 x 200 mm con bordes redondeados.Requiere perforar algunos agujeros bastante grandes, por lo que recomiendo usar un taladro y mucho lubricante para esto. Se necesitan un total de 4 agujeros. El primero está en el punto de pivote. No está en el centro de la barra, sino a 8 cm de su borde. El segundo agujero estará ubicado en el borde más cercano al punto de rotación. Servirá para sujetar el resorte. Es necesario perforar dos agujeros adicionales en el extremo opuesto, a una distancia de aproximadamente 5 cm. Deben tener un diámetro un poco más ancho ya que se utilizarán para afinar, de lo que hablaré a continuación.

Cuando todos los agujeros estén hechos, puede colocar el brazo en el ángulo vertical entre el rodillo superior y la base. El extremo al que se unirá el resorte está dirigido hacia el rodillo principal. Debe girar libremente, por lo que recomiendo utilizar dos tuercas para sujetar, no apretar la principal por completo y utilizar la segunda como contratuerca.

Instalación de rodillos

El rodillo superior está fijado estáticamente y debe estar claramente en el mismo plano que el rodillo tensor y el rodillo principal. Todo lo puedes hacer a ojo, pero recomiendo comprobarlo todo bien con un nivel. Para alinear el rodillo se puede añadir una arandela o, si no es suficiente, un perno. Se insertan entre el marco y el rodillo.

No es necesario instalar completamente el rodillo tensor. Todavía necesitamos hacer un dispositivo estabilizador.

Estabilización del cinturón

El desgaste de los rodillos o las superficies irregulares pueden hacer que la banda abrasiva se desprenda gradualmente durante el funcionamiento. El dispositivo estabilizador es un dispositivo en el rodillo tensor que le permite estar en un ángulo que mantiene centrada la correa abrasiva.Su diseño es mucho más sencillo de lo que parece y consta de un perno de bloqueo, un rodillo tensor de juego ligeramente libre y un perno de ajuste.

Perforación de agujeros en pernos:

Para ello, hice un dispositivo en forma de corte en forma de cuña en el tablero, que ayudará a mantener el perno en su lugar durante la perforación. Puedes hacer esto manualmente, pero no lo recomiendo.

Perno de sujeción

El perno de retención es un perno simple con un orificio perforado y se instala en la barra a través de un orificio ancho ubicado más cerca del punto de giro de la palanca. Al estar situado entre la palanca y el rodillo, es necesario pulir su cabeza para que el rodillo no lo atrape. El perno debe fijarse como se muestra en la imagen.

El perno al que se fija el rodillo.

Es necesario aflojarlo un poco para que el rodillo tensor tenga un ligero juego. Pero para evitar que se desenrolle, es necesario hacer una tuerca almenada. Para hacer esto, solo necesitas hacer cortes en los bordes de una tuerca normal para que parezca una corona. Habrá dos orificios perforados en el perno: uno para el perno de ajuste y estará alineado con el orificio del perno de bloqueo, y otro para asegurar la tuerca almenada con una chaveta.

Perno para ajuste:

Una vez que el rodillo tensor esté en su lugar, puede instalar el perno de ajuste, que pasará por los orificios del perno de retención y el perno sobre el que gira el rodillo tensor. El sistema funciona cuando se aprieta el perno de ajuste, lo que hace que el eje de rotación del rodillo tensor desplace su ángulo de rotación hacia afuera, lo que hace que la correa se acerque al mecanismo. Un resorte en el otro extremo de la palanca ajusta la tensión en la dirección opuesta.Recomiendo asegurar el perno de ajuste con una contratuerca ya que las vibraciones pueden aflojarlo.

Nota: Es posible agregar un resorte a la parte posterior de la polea tensora, pero no he encontrado ninguna razón para hacerlo. Una pequeña ventaja será que de esta forma el rodillo tendrá menos juego. Pero agregaré que yo no hice esto y no tuve ningún problema.

Completar el trabajo de fabricar la máquina usted mismo.

Cuando todo esté hecho, debe revisar todos los pernos nuevamente y asegurarse de que el mecanismo de estabilización esté ensamblado correctamente. Luego tienes que encender el dispositivo por primera vez, lo que puede dar miedo. Es como conducir un coche donde el volante y la transmisión no funcionan. Recomiendo encender y apagar el motor durante periodos de tiempo muy cortos para evitar que la máquina gire a máxima velocidad.

De hecho, lo más difícil para mí fue ajustar el resorte. Si se aprieta demasiado, la cinta no podrá girar... Si está demasiado floja y no se puede sujetar, saldrá volando, lo que en sí mismo es peligroso.

¡Listo!

Eso es todo. Debería terminar con una lijadora de banda decente y de potencia media que pueda convertirse en una más potente si lo desea.

Espero que hayas disfrutado de esta clase magistral. Gracias por su atención.

Artículo original en inglés.