Die wichtigsten materialien:

- Stahlecke 20x20 mm;

- Welle auf Aluminiumträger SBR20;

- Führungswagen auf Linearlagern unter der SBR20-Welle - 12 Stk .;

- Stahlblech 10 mm;

- Ecke 30x30 mm;

- lange Haarnadel M10;

- Stahlblech 3 mm;

- Ecke 40x40 mm;

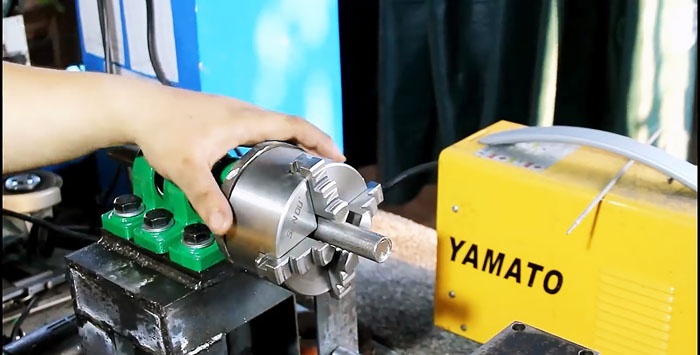

- Vierbacken-Drehfutter;

- Lager im Gehäuse mit Laschen –3 Stk.;

- Welle für Lager mit Pfoten;

- Riemenscheibe auf der Welle;

- Elektromotor mit einer Riemenscheibe;

- Antriebsriemen;

- Werkzeughalter und Fräser

- M8-Schrauben.

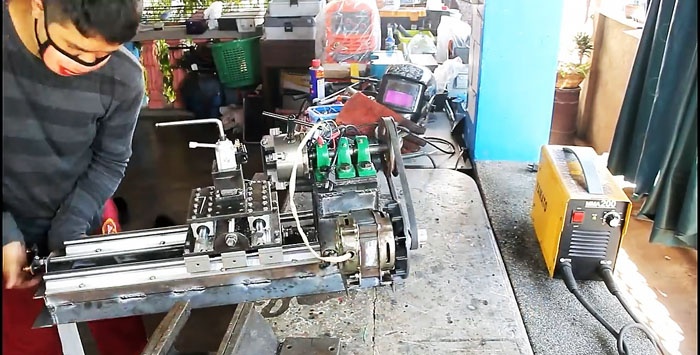

Drehmaschinenherstellung

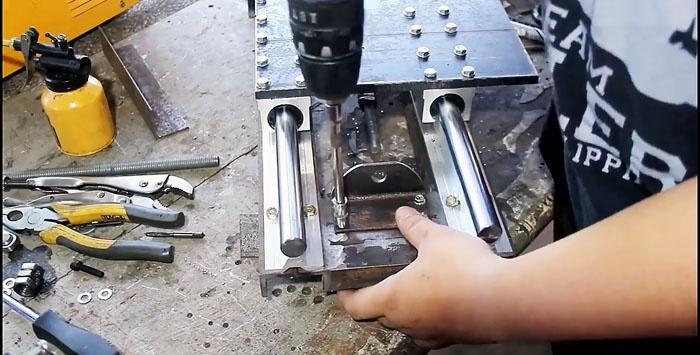

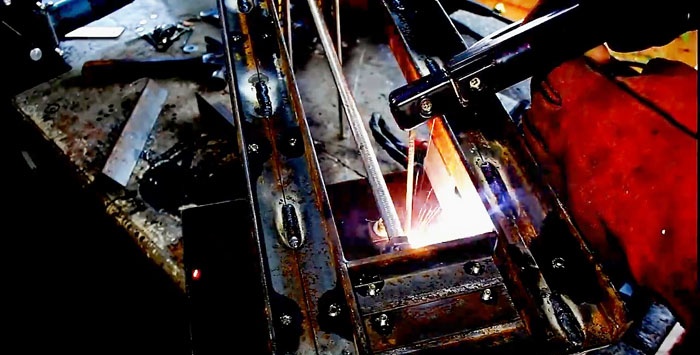

Ab einem Winkel von 20x20 mm wird der Rahmen der Maschine wie auf dem Foto geschweißt. Die obere Ebene des fertigen Teils muss geschliffen werden, um den Rest der Ausrüstung gleichmäßig befestigen zu können.

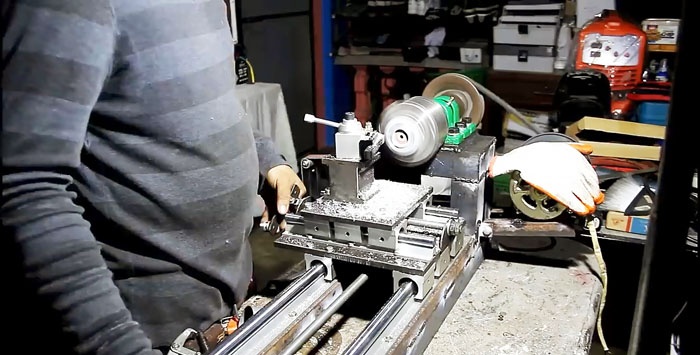

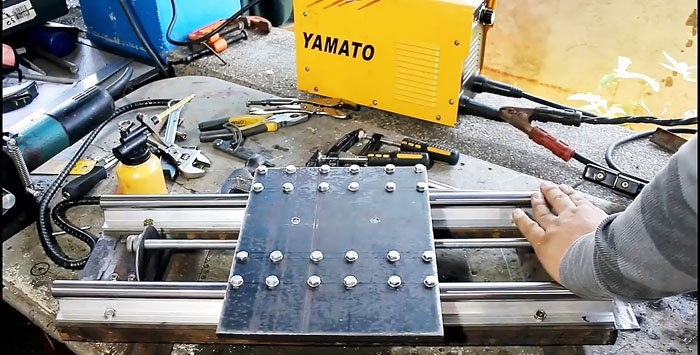

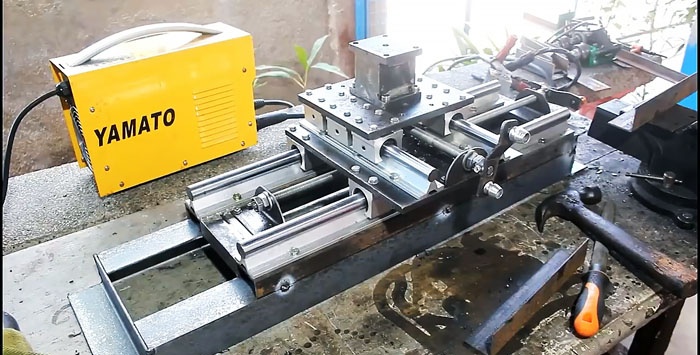

Entlang des Rahmens sind 2 Längsschienen aus einer Welle auf dem Aluminiumträger SBR20 verschraubt. Sie sind auf 3 linear gelagerten Wagen montiert.

Aus 10 mm starkem Stahlblech wird eine Grundplatte ausgeschnitten, die auf Wagen befestigt wird. Es wird mit 24 Schrauben à 4 Stück pro Schlitten verschraubt.

Als nächstes müssen Sie den Vorschubschacht befestigen, der die Plattform entlang der Maschine bewegt. Hierfür wird eine lange Haarnadel mit einem Durchmesser von 10 mm verwendet. Es wird an den Enden der Maschine an verschraubten Trägern ab einer gedrehten Ecke 30x30 mm befestigt.

Um die Plattform auf den Schlitten am Schacht zu befestigen, muss auf der Rückseite der Platte ein Vorsprung angebracht werden. Dazu wird der Bügel aus einem 3 mm Stahlband gebogen. Es muss wie auf dem Foto mit der Platte verschraubt werden.

Anschließend wird die hergestellte Halterung mit der 3. Mutter M10 verschweißt, die vom Bolzen auf die Vorschubwelle aufgeschraubt wird. Wenn sich die Welle dreht, bewegt sich die Plattform entlang der Maschine.

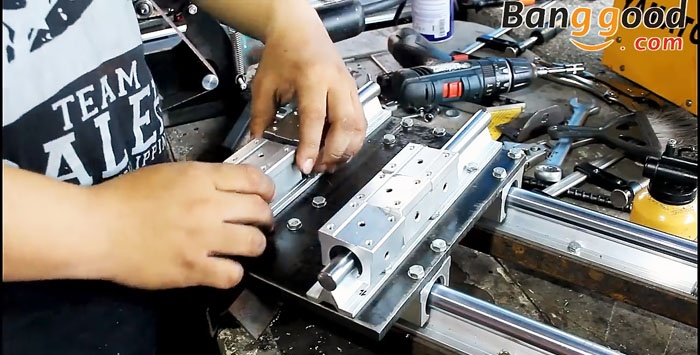

Auf der fertigen Plattform sind auf dem Aluminiumträger SBR20 2 Querschienen aus dem gleichen Schacht befestigt. Für jeden Schlitten sind 3 Schlitten installiert.

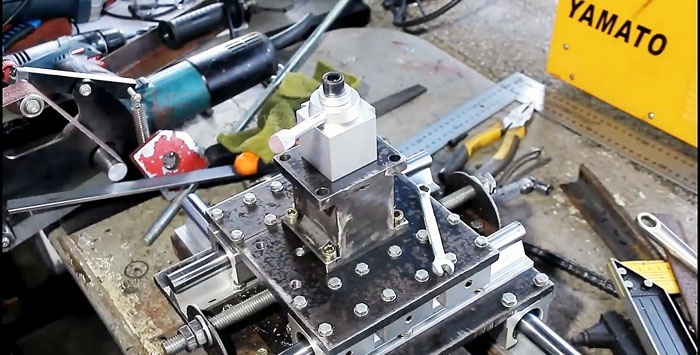

Eine 10 mm dicke Stahlplatte wird über 24 Schrauben auf die Wagen geschraubt.

Für die Querbewegung der Plattform ist außerdem der Einbau eines Vorschubschachts erforderlich. Es besteht aus dem gleichen M10-Bolzen nach dem gleichen Prinzip wie der untere Plattformmechanismus. Dazu werden 2 Stützen aus einer gedrehten Ecke 30x30 mm und ein Bügel aus einem 3 mm-Streifen hergestellt, der mit den 3 M10-Muttern auf der Welle verschweißt wird.

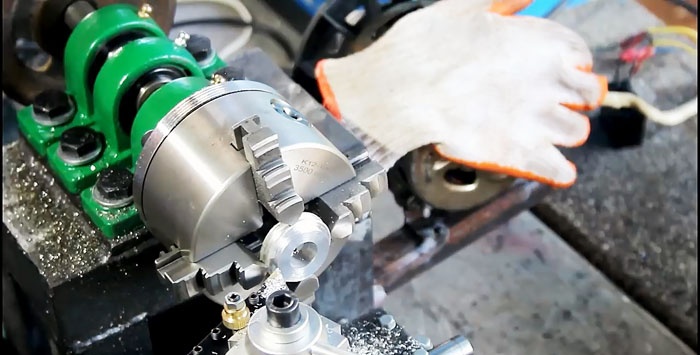

Als nächstes müssen Sie die Würfelplattform unter dem Werkzeughalter herstellen. Sein oberer und unterer Teil können aus Stahlblech 10 mm und die Seiten des Blechs 3 mm hergestellt werden. Da die Last auf diese Baugruppe ausgeübt wird, sollte diese mit einem weiteren 3 mm Stahlblecheinsatz verstärkt werden. Im oberen Teil des erhaltenen Würfels wird ein zentrales Loch gemacht, in das ein Faden geschnitten wird. Es dient zur Befestigung des werksseitigen Werkzeughalters.

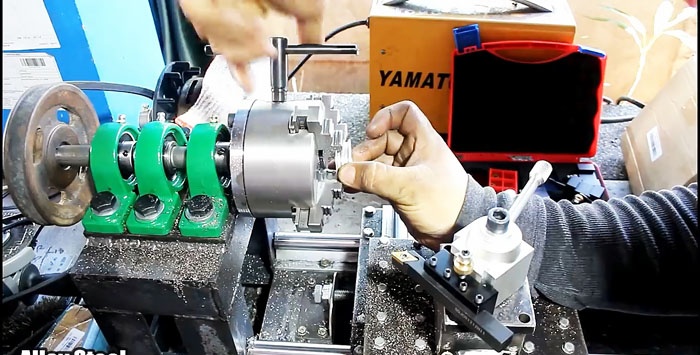

Die Basis des Werkzeughalters mit 4 Schrauben wird an eine kleine Plattform der Maschine geschraubt.

Die Griffe sind an der Längs- und Quervorschubwelle der Maschine montiert.

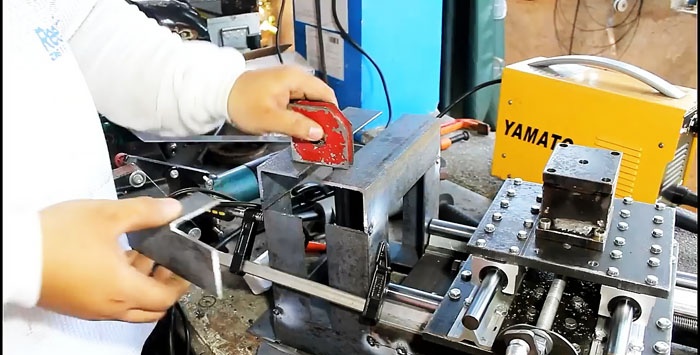

Ab einer Ecke von 20x20 mm wird eine Ecke von 40x40 mm um den Maschinenfuß geschweißt. Die Längsdetails der neuen Ecke werden verlängert, um eine Basis zur Sicherung der Spindel auf der linken Seite zu erhalten.

Ein Winkel von 40x40 mm wird auf den erhaltenen Sockel aufgeschweißt, wie auf dem Foto.Die resultierende Struktur wird durch Einsätze verstärkt, da sie eine starke Verformungslast aufweist.

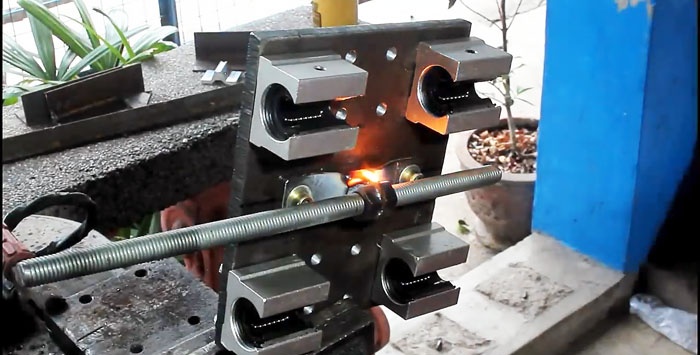

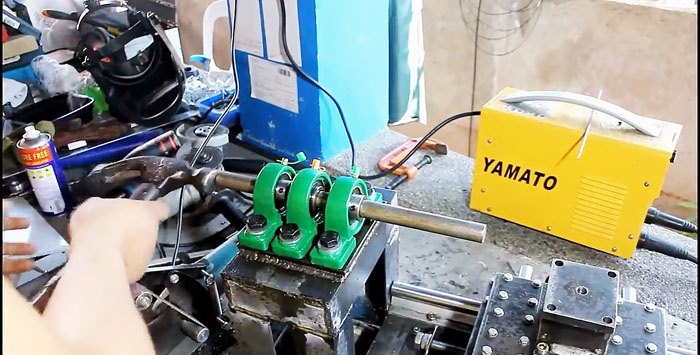

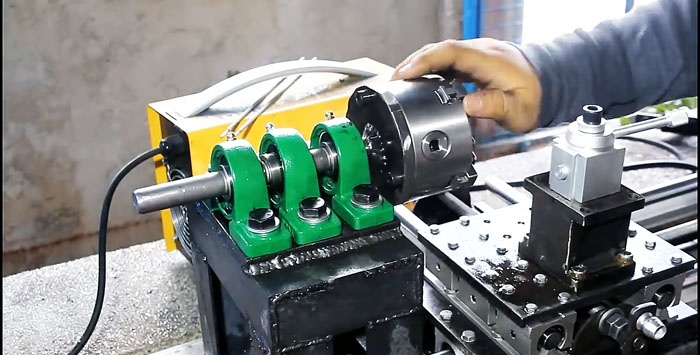

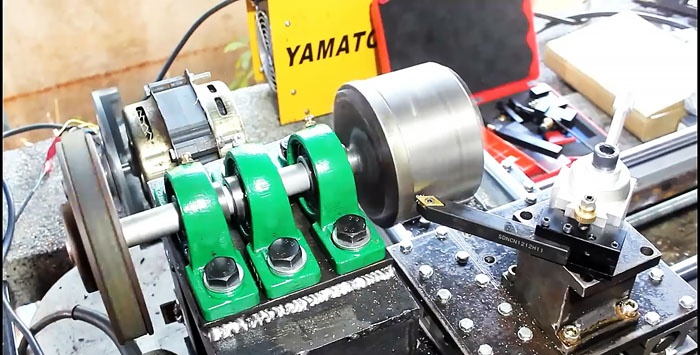

Auf den entstandenen Rahmen wird eine Plattform aus 10 mm Stahlblech aufgeschweißt. Daran sind in einem Gehäuse mit Laschen 3 Lager befestigt. In die Lager ist eine Stahlwelle eingesetzt.

Aus 10 mm Stahlblech wird ein dem Durchmesser des werkseitigen Vierbackenfutters entsprechender Kreis ausgeschnitten. In der Mitte ist ein großes Loch angebracht, das dem Durchmesser der Welle entspricht. Das gefertigte Teil ist auf einer gelagerten Welle gelagert

Nach dem Einsetzen und Halten der Vierbackenspindel auf der Welle muss der Schnittkreis angedrückt und mit Hilfe von 3 Schrauben mit der Kartusche abgezogen werden. Auf diese Weise können Sie den Kreis ausgleichen, bevor Sie ihn an die Welle schweißen.

Als nächstes müssen Sie die Vierbackenspindel entfernen und den überschüssigen Teil der Welle entlang der Linie des geschweißten Kreises abschneiden. Das Drehfutter wird wieder auf seinen Sitz montiert und mit 3 Schrauben festgeklemmt.

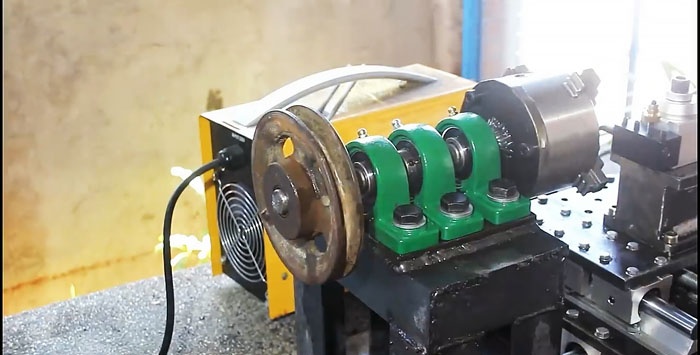

Eine Riemenscheibe ist an der Rückseite der Welle angebracht.

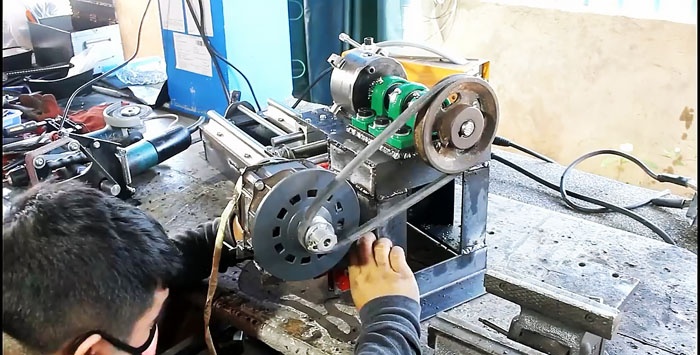

Für einen vorhandenen Elektromotor wird ein Rahmen aus einer Ecke von 20x20 mm gebraut. Eine kleine Riemenscheibe ist am Motor montiert.

Nach dem Ziehen des Riemens zwischen den Riemenscheiben muss der Motor an der Basis der Spindelwellenlagerplattform befestigt werden. Der Rahmen des Elektromotors muss so beschaffen sein, dass die Spannung des Riemens nach dem Schweißen eingestellt werden kann.

Nachdem der Fräser im Werkzeughalter der Maschine fixiert ist, kann er bereits bestimmungsgemäß verwendet werden. Diese Konstruktion ermöglicht es Ihnen, den Fräser auf den Kreis zu bringen, auf dem die Spindel montiert ist, um sie zu schleifen, wodurch sie genauer wird.

Die resultierende Maschine kann beispielsweise die Installation des Reitstocks aufrüsten, wodurch Sie ernstere Aufgaben ausführen können. Dies ist ein ziemlich teures Projekt, aber es wird weniger kosten als eine Fabrikdrehmaschine.