Ich beschäftige mich nun schon seit mehreren Jahren mit der Herstellung von Messern und verwende bei meiner Arbeit stets Bandschleifer der Größen 2,5 x 60 cm und 10 x 90 cm. Schon lange wollte ich mir ein anderes kaufen, mit einer Bandbreite von 5 cm, da mir das die Arbeit erleichtern würde. Da eine solche Anschaffung teuer wäre, habe ich beschlossen, es selbst zu machen.

Probleme beim Entwurf einer zukünftigen Maschine:

Drei Einschränkungen mussten überwunden werden. Erstens gab es vor Ort kein 10 cm breites Klebeband, es konnte nur online bestellt werden. Dies schien mir keine sehr praktikable Option zu sein, da es keine größere Enttäuschung gibt, als festzustellen, dass das Band abgenutzt ist und ersetzt werden muss und man ein oder zwei Wochen warten muss, bis ein neues eintrifft. Zweitens gab es ein Problem mit den Rollen. Ich habe gesucht, aber kein passendes Klebeband für 10 cm gefunden. Drittens der Motor. Ein Bandschleifer benötigt einen ziemlich starken Elektromotor, und ich wollte nicht zu viel Geld für dieses Projekt ausgeben. Die beste Option für mich war die Verwendung eines gebrauchten Motors.

Lösungen für Designprobleme:

Das erste Problem mit dem Band hatte eine einfache Lösung.Da es im Baumarkt ein 20 x 90 cm großes Band zu einem vernünftigen Preis zu kaufen gab, konnte ich daraus zwei 10 cm große Bänder anfertigen. Das führte zu Einschränkungen bei der Größe meiner Maschine, aber aufgrund der Preiseffizienz war diese Option die beste . Das zweite Problem wurde mit einer Drehmaschine gelöst. Dazu schaute ich mir ein Video im Internet an und erkannte, dass ich die Videos, die ich brauchte, selbst machen konnte. Mit dem Motor war die Aufgabe schwieriger. Ich hatte mehrere Elektromotoren in der Garage, musste sie aber aus irgendeinem Grund aufgeben. Schließlich habe ich mich für eine alte Fliesenschneidemaschine entschieden, die über einen 6-Ampere-Elektromotor verfügt. Damals wurde mir klar, dass diese Kraft möglicherweise nicht ausreicht. Da sich die Arbeit jedoch im experimentellen Stadium befand, beschloss ich, zunächst eine funktionsfähige Version der Maschine zu erstellen und den Motor später auszutauschen. Tatsächlich ist der Motor für kleine Arbeitsmengen geeignet. Wenn Sie es jedoch intensiver schleifen möchten, würde ich mindestens 12 Ampere empfehlen.

Am Ende hat es Spaß gemacht, zu experimentieren. Deshalb dachte ich, es wäre sinnvoll, eine Messermaschine mit anderen zu teilen, ohne viel Geld auszugeben.

Werkzeuge und Materialien

Werkzeuge:

- Winkelschleifer mit Trennscheiben.

- Bohrer und Bohrer.

- Schlüssel für 11, 12 und 19.

- Drehmaschine.

- Schraubstock.

Material:

- Elektromotor (mindestens 6 A oder 12 A empfohlen).

- Verschiedene Lager.

- Muttern, Bolzen, Unterlegscheiben, Sicherungsscheiben in verschiedenen Größen.

- Metallecke.

- Schleifband 20 cm.

- 10 cm Riemenscheiben.

- Kraftvoller Frühling.

- Stahlband 4 x 20 cm.

- Balken 2,5 x 10 x 10 cm aus Holz oder MDF.

Elektromotor für Maschine

Ich hatte die Wahl zwischen mehreren Motoren, aber der Elektromotor der Fliesenschneidemaschine hatte ein passenderes Gehäuse. Die Arbeit an der Maschine war gewissermaßen ein Experiment, da ich nicht sicher war, ob der Motor genug Leistung hatte. Deshalb habe ich mich für eine modulare Lösung entschieden, bei der der Rahmen für den Riemenmechanismus ein einzelnes Element ist, das entfernt und auf einer leistungsstärkeren Basis neu angeordnet werden kann. Die Drehzahl des Motors passte ganz gut zu mir, allerdings hatte ich Bedenken, dass 6 A für eine schwache Leistung sorgen würden. Nach ein wenig Testen habe ich festgestellt, dass dieser Elektromotor für einfache Arbeiten geeignet ist, für intensivere Arbeiten muss man sich jedoch für einen leistungsstärkeren Motor entscheiden. Beachten Sie diesen Punkt bei der Konstruktion Ihrer Maschine.

Wie ich bereits erwähnte, war das Motorgehäuse sehr geeignet, da es uns ermöglichte, eine vertikale Maschine zu schaffen, die leicht zu bewegen war.

Zuerst müssen Sie es freigeben, indem Sie den Arbeitstisch, die Säge, den Schutz und die Wasserwanne entfernen und nur den Elektromotor übrig lassen. Ein weiterer Vorteil dieses Motors bestand darin, dass er über einen Gewindekern mit einer Mutter verfügte, um die Säge an Ort und Stelle zu halten, sodass die Riemenscheibe ohne Verwendung eines Schlüssels installiert werden konnte (was ein Schlüssel ist, erkläre ich später).

Da ich eine zu breite Riemenscheibe hatte, entschied ich mich für die großen Klemmscheiben, die normalerweise zum Befestigen der Säge verwendet werden, und drehte eine davon um, sodass zwischen ihnen eine keilförmige Nut entstand. Da mir der Abstand zwischen ihnen zu eng war, habe ich eine Sicherungsscheibe dazwischen gelegt, um ihn zu vergrößern. Der Vorteil dieser Methode besteht darin, dass die Klemmscheiben eine flache Kante haben, die mit der flachen Kante verriegelt wird, um sich mit dem Kern zu drehen.

Gürtel

Ich habe einen 7 x 500 mm Antriebsriemen verwendet.Sie können ein Standard-12-mm-Modell verwenden, ein dünnes Modell ist jedoch flexibler und belastet den Motor weniger. Er muss die Schleifscheibe nicht drehen.

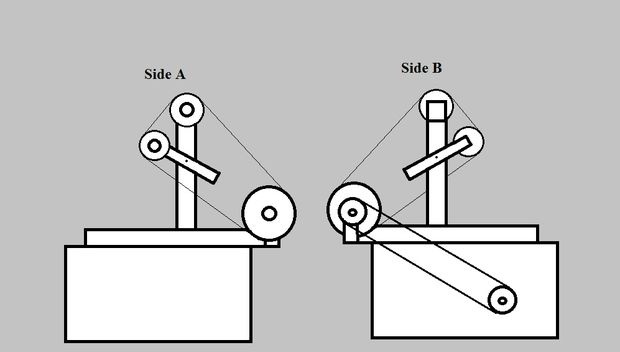

Vorrichtung einer Bandschleifmaschine

Das Gerät ist einfach. Ein Elektromotor treibt einen Riemen an, der eine 10 x 5 cm große „Haupt“-Riemenscheibe dreht, die das Schleifband antreibt. Eine weitere Riemenscheibe 8 x 5 cm befindet sich 40 cm über der Hauptrolle und 15 cm dahinter und ist auf einem Lager montiert. Die dritte 8 x 5 cm große Riemenscheibe dreht sich an einem Hebel und fungiert als Spannrolle, die das Schleifband festhält. Auf der anderen Seite ist der Hebel über eine Feder am Rahmen befestigt.

Bestimmung des Antriebstyps

Die Hauptfrage bestand darin, die Hauptriemenscheibe direkt mit einem Elektromotor oder mit Hilfe einer zusätzlichen Riemenscheibe und eines Antriebsriemens zu drehen. Ich habe mich zunächst für einen Riemenantrieb entschieden, weil ich die Möglichkeit haben wollte, den Motor durch einen leistungsstärkeren zu ersetzen, aber es gab noch einen anderen Grund. Bei der intensiven Metallverarbeitung besteht die Gefahr, dass Probleme auftreten. Ein Riemenantrieb rutscht in solchen Fällen durch, während ein Direktantrieb große Probleme bereitet. Mit einem Gürtel wird das Gerät sicherer.

Rahmenherstellung und Montage

Es ist wichtig zu erwähnen, dass die Verwendung einer Metallecke als Rahmen sowohl Vor- als auch Nachteile haben kann. Der offensichtliche Vorteil besteht darin, dass es bequem zusammenzubauen ist, wie ein Baukasten in der Kindheit. Der größte Nachteil besteht jedoch darin, dass es nur in zwei Richtungen stabil ist, beim Verdrehen jedoch schwach. Das bedeutet, dass wir diese Schwäche berücksichtigen und berechnen müssen, welches Drehmoment von den Riemenscheiben auf den Rahmen übertragen werden kann, und es durch zusätzliche Brücken ausgleichen müssen.

Schneiden:

Sie können die Ecke mit einer Bügelsäge abschneiden, aber ein Winkelschleifer mit Trennscheibe geht die Arbeit schneller. Nach dem Zuschneiden aller Teile würde ich empfehlen, alle scharfen Kanten abzuschleifen, um Schnittverletzungen beim Zusammenbau zu vermeiden. Die Löcher können mit einer herkömmlichen Bohr- und Schneidflüssigkeit gebohrt werden.

Hauptvideo

Die Hauptrolle ist der wichtigste Teil des Projekts, da sie das Drehmoment vom Motor aufnimmt und es auf das Band überträgt. Zur Befestigung habe ich eine alte Buchse verwendet, ich empfehle aber stattdessen die Verwendung eines Lagers. Die Buchsen erfüllen ihren Zweck, überhitzen jedoch ständig und müssen regelmäßig geschmiert werden. Darüber hinaus können sie verschmutztes Schmiermittel verstreuen, was im Betrieb störend sein kann.

Welle:

An den Seiten der Welle befinden sich Gewinde mit unterschiedlichen Richtungen, damit sich die Befestigungsschrauben beim Drehen nicht lösen. Wenn Sie wie ich eine Gewindeseite abschneiden, lassen Sie die Seite, die gegen den Uhrzeigersinn verläuft, übrig, andernfalls müssen Sie einen Sicherungsbolzen (ich beschreibe später, wie das gemacht wird) und einen Splint anfertigen. Die Hauptriemenscheibe wird an der Schnittkante platziert.

Rolle:

Um mit dem Thema Wiederverwendung fortzufahren, habe ich eine alte Riemenscheibe aus einem anderen Projekt gefunden. Leider habe ich es für den Gewindestift vorbereitet, an dem es gehalten werden sollte, aber eigentlich ist das kein Problem. Ich habe in dieser Riemenscheibe einen rechteckigen Ausschnitt gemacht. Anschließend habe ich mit einem Winkelschleifer eine Nut in das Ende der Welle geschnitten. Indem ich den Schlüssel in das Loch steckte, das durch die Wellennut und den rechteckigen Ausschnitt der Riemenscheibe gebildet wurde, fixierte ich sie sicher relativ zueinander.

Herstellung von Rollen für eine Schleifmaschine

Ich habe die Rollen aus mehreren Stücken 2,5 cm dickem Hartholz gefertigt. Sie können aber auch MDF, Sperrholz oder anderes Material verwenden.Beim Verlegen von Schichten ist darauf zu achten, dass die Fasern senkrecht stehen, dies verleiht den Walzen zusätzliche Festigkeit und die Schichten reißen nicht.

Es müssen drei Rollen hergestellt werden: die Hauptrolle, die Oberrolle und die Spannrolle. Die Hauptwalze besteht aus zwei 13 x 13 cm großen Stücken mit einer Dicke von 2,5 cm. Die Ober- und Spannwalze bestehen aus zwei 10 x 10 cm großen Holzstücken.

Verfahren:

Kleben Sie zunächst paarweise 13 cm und 10 cm dicke Holzstücke zusammen und klemmen Sie sie mit Klammern fest. Nachdem der Kleber getrocknet ist, schneiden Sie die Ecken mit einer Gehrungssäge ab und ermitteln Sie dann die Mitte jedes Stücks. Montieren Sie sie in die Drehbank und drehen Sie sie, bis sie 5 x 10 cm und 5 x 8 cm groß sind.

Ober- und Spannrollen:

Als nächstes müssen Sie die Lager in Rollen mit den Maßen 5 x 8 cm einbauen. Wählen Sie dazu einen Kern- oder Spatenbohrer und bohren Sie in der Mitte eine Aussparung auf die Breite des Lagers. Der Innenring des Lagers muss sich frei drehen können, daher müssen Sie ein Loch bohren, das durch die Rolle durch den Innenring des Lagers geht. Dadurch kann der Bolzen mit einem minimalen Loch durchgehen.

Hauptvideo:

Dieser Teil wird etwas anders gemacht. Es gibt keine Lager, aber wenn die Welle weniger als 5 cm über die Walze hinausragt, müssen Sie die Walze auf die richtige Breite schleifen. Messen Sie den Durchmesser der Welle und bohren Sie das gleiche Loch in die Mitte der Walze. Versuchen Sie, die Welle einzuführen, sie muss fest halten, sonst wackelt die Walze.

Verschrauben der Rollen

Als nächstes sollten Sie die beiden Rollenhälften mit Schrauben befestigen; verlassen Sie sich nicht nur auf Kleber. Denken Sie daran, dass die Schraubenköpfe im Holz versenkt sein müssen, da sich die Walze in unmittelbarer Nähe des Rahmens dreht.

Spannhebel

Der Hebel besteht aus einem 10 x 30 x 200 mm großen Metallstreifen mit abgerundeten Kanten.Es müssen einige ziemlich große Löcher gebohrt werden, daher empfehle ich die Verwendung einer Bohrmaschine und viel Schmiermittel. Insgesamt werden 4 Löcher benötigt. Der erste befindet sich am Drehpunkt. Es befindet sich nicht in der Mitte der Leiste, sondern 8 cm von deren Kante entfernt. Das zweite Loch befindet sich an der Kante, die dem Drehpunkt am nächsten liegt. Es dient zur Befestigung der Feder. Am gegenüberliegenden Ende müssen zwei weitere Löcher im Abstand von ca. 5 cm gebohrt werden. Sie müssen einen etwas größeren Durchmesser haben, da sie zum Stimmen verwendet werden, worüber ich als nächstes sprechen werde.

Wenn alle Löcher gemacht sind, können Sie den Arm am vertikalen Winkel zwischen der oberen Rolle und der Basis befestigen. Das Ende, an dem die Feder befestigt wird, ist zur Hauptwalze gerichtet. Es sollte sich frei drehen lassen, daher empfehle ich, zur Befestigung zwei Muttern zu verwenden, die Hauptmutter nicht vollständig festzuziehen und die zweite Mutter als Kontermutter zu verwenden.

Einbau von Rollen

Die Oberwalze ist statisch befestigt und muss mit der Spannwalze und der Hauptwalze eindeutig in einer Ebene liegen. Sie können alles mit dem Auge machen, aber ich empfehle, alles gut mit einer Wasserwaage zu überprüfen. Um die Rolle auszurichten, können Sie eine Unterlegscheibe oder, falls dies nicht ausreicht, eine Schraube hinzufügen. Sie werden zwischen Rahmen und Walze eingesetzt.

Es ist nicht erforderlich, die Spannrolle vollständig zu installieren. Wir müssen noch ein Stabilisierungsgerät herstellen.

Riemenstabilisierung

Abnutzung der Rollen oder unebene Oberflächen können dazu führen, dass sich das Schleifband während des Betriebs allmählich löst. Die Stabilisierungsvorrichtung ist eine Vorrichtung an der Spannrolle, die es ermöglicht, sie in einem Winkel zu halten, der das Schleifband zentriert hält.Sein Aufbau ist viel einfacher als er aussieht und besteht aus einem Arretierbolzen, einer leicht spieligen Spannrolle und einem Einstellbolzen.

Löcher in Bolzen bohren:

Zu diesem Zweck habe ich eine Vorrichtung in Form einer keilförmigen Aussparung im Brett angebracht, die dabei hilft, den Bolzen beim Bohren an Ort und Stelle zu halten. Sie können dies manuell tun, ich empfehle es jedoch nicht.

Befestigungsschraube

Der Haltebolzen ist ein einfacher Bolzen mit einem gebohrten Loch und wird durch ein breites Loch, das näher am Drehpunkt des Hebels liegt, an der Stange befestigt. Da es sich zwischen Hebel und Rolle befindet, muss sein Kopf abgeschliffen werden, damit die Rolle es nicht verfängt. Der Bolzen muss wie im Bild dargestellt befestigt werden.

Der Bolzen, an dem die Walze befestigt ist

Es muss etwas gelockert werden, damit die Spannrolle ein leichtes Spiel hat. Um jedoch ein Abwickeln zu verhindern, müssen Sie eine Kronenmutter anfertigen. Dazu müssen Sie lediglich die Kanten einer normalen Nuss so einschneiden, dass sie wie eine Krone aussieht. In der Schraube selbst befinden sich zwei Bohrlöcher: eines für die Einstellschraube, das mit dem Loch für die Sicherungsschraube ausgerichtet ist, und ein weiteres zum Sichern der Kronenmutter mit einem Splint.

Bolzen zum Einstellen:

Sobald die Spannrolle angebracht ist, können Sie die Einstellschraube installieren, die durch die Löcher der Halteschraube und der Schraube, auf der sich die Spannrolle dreht, verläuft. Das System funktioniert, wenn Sie die Einstellschraube festziehen, wodurch die Drehachse der Spannrolle ihren Drehwinkel nach außen verschiebt, wodurch sich der Riemen näher an den Mechanismus bewegt. Eine Feder am anderen Ende des Hebels reguliert die Spannung in die entgegengesetzte Richtung.Ich empfehle, die Einstellschraube mit einer Kontermutter zu sichern, da sie sich durch Vibrationen lösen kann.

Hinweis: Es ist möglich, an der Rückseite der Umlenkrolle eine Feder anzubringen, ich habe jedoch keinen Grund gefunden, warum dies getan werden sollte. Ein kleiner Vorteil besteht darin, dass die Walze dadurch weniger Spiel hat. Aber ich möchte hinzufügen, dass ich dies nicht getan habe und keine Probleme hatte.

Abschluss der Arbeiten zur Herstellung der Maschine selbst

Wenn alles erledigt ist, müssen Sie noch einmal alle Schrauben überprüfen und sicherstellen, dass der Stabilisierungsmechanismus richtig montiert ist. Dann müssen Sie das Gerät zum ersten Mal einschalten, was beängstigend sein kann. Es ist, als würde man ein Auto fahren, bei dem Lenkrad und Getriebe nicht funktionieren. Ich empfehle, den Motor für sehr kurze Zeiträume ein- und auszuschalten, um zu verhindern, dass die Maschine mit voller Geschwindigkeit dreht.

Tatsächlich war es für mich am schwierigsten, die Feder einzustellen. Wenn es zu fest angezogen wird, kann sich das Band nicht drehen. Wenn es zu locker ist und nicht gehalten werden kann, fliegt es weg, was an sich schon gefährlich ist.

Bereit!

Das ist alles. Am Ende sollten Sie einen anständigen Bandschleifer mit mittlerer Leistung haben, der bei Bedarf in einen leistungsstärkeren umgebaut werden kann.

Ich hoffe, Ihnen hat dieser Meisterkurs gefallen. Vielen Dank für Ihre Aufmerksamkeit.

Originalartikel auf Englisch