L’energia tèrmica es pot obtenir girant una part mentre que l’altra és estacionària o girant en sentit contrari. A més, les peces s’han de prémer simultàniament les unes contra les altres amb una força constant o creixent del principi al final. El procés finalitza amb un esborrany i una parada ràpida de la part que gira.

En comparació amb les soldadures per culata, un procés basat en la fricció presenta diversos avantatges operatius:

- reduït els costos energètics;

- l’articulació soldada sempre és fiable, ja que depèn només de les característiques termofísiques dels productes soldats;

- No és necessària una preparació especial de l’articulació per unir-se, ja que el forat, l’oxidació, la greixada i la greixada es cremen o s’estenen en grata al començament del procés;

- la violació del paral·lelisme de les peces fins a angles de 6 ± 1 graus no afecta la qualitat de la connexió;

- l’absència de factors negatius en forma de radiació ultraviolada i emissions de gasos nocius;

- senzillesa dels equips tecnològics, fàcilment adaptables al manteniment rutinari, la mecanització i l’automatització.

El procés de soldadura per fricció d’un torn

Soldadura de barres d’acer

En el suport i la capçalera de la màquina, aferrem una barra metàl·lica, el diàmetre de la qual no ha de ser superior a 3,5 mm, però inferior a 200 mm. Poden ser tant d’acer, alumini, coure, bronze o de diferents metalls:

- acer i alumini;

- acer i coure;

- alumini i bronze etc.

Les combinacions de materials poden ser molt diferents, ni tan sols soldables de la forma habitual. Per a la soldadura de fregament en aquest sentit, no hi ha restriccions.

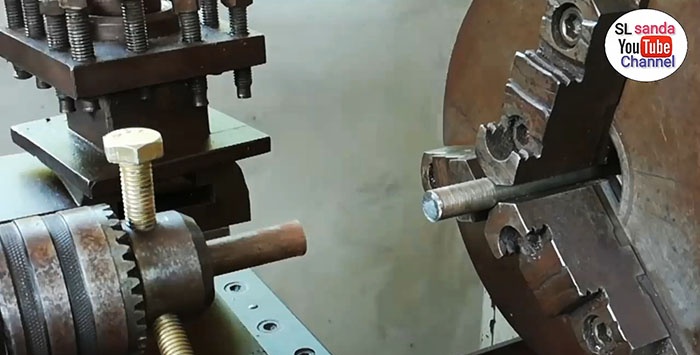

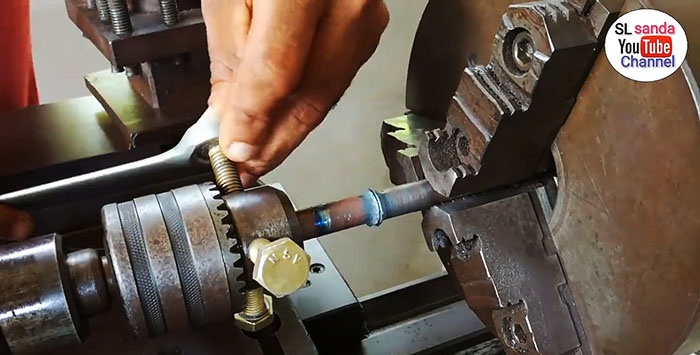

En el nostre cas, arreglem la barra del capçal amb l’ajuda de tres cargols cargolats als forats del cartutx, espaiades uniformement al voltant de la circumferència a través de 120 graus. Amb la seva ajuda, realitzem l’alineació relativa a la vareta que es fixa al cartutx estrenyent o deixant anar un o altre cargol.

Portem el cop de capçal fins a l’extrem de les barres de punta a punt i el fixem o el subjectem amb la mà per augmentar la força de fixació durant el procés de soldadura, que requereix la tecnologia d’aquest mètode de soldadura.

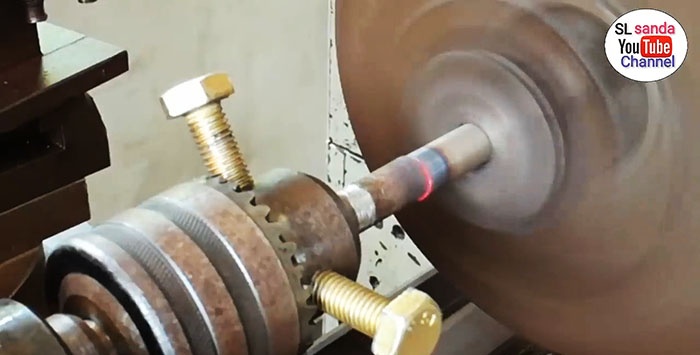

Engeguem la màquina, com a resultat que la barra de fixació a la màquina comenci a girar. En el nostre cas, la vareta fixada al capçal és fixa, però en principi pot girar en el sentit contrari, cosa que reduiria el temps de procés.

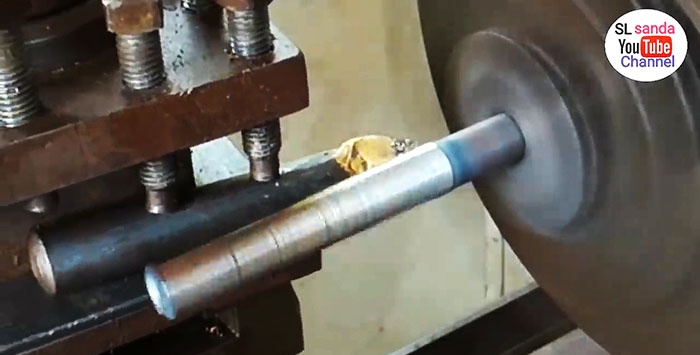

Aviat veurem colors de decoloració que van començar al punt de contacte de les varetes i es propaguen al llarg d'elles en direccions oposades, la qual cosa és un signe directe de l'escalfament ràpid del metall com a resultat de la fricció.

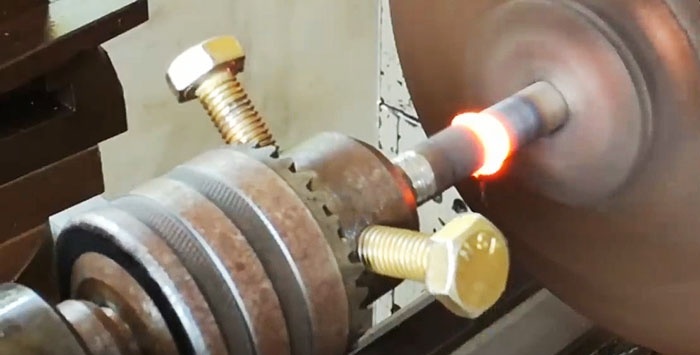

Al cap de poc temps, el metall de la zona de contacte s’il·luminarà brillantment i començarà a extrusionar-se en forma de formació anular més enllà dels límits de les dimensions de les varetes. En aquest anell també hi haurà una barrera: escala, lubricant no cremat, inclusions sòlides no metàl·liques, etc.

En el moment de la brillantor més brillant del punt de contacte, s'ha d'apagar bruscament la màquina per tal que el metall es fixi en dues varetes. A més, si no s’hi fixava la culata, cal augmentar gradualment la pressió sobre ell per tal de compensar el volum del metall desplaçat a la zona de contacte i obtenir una connexió més forta i millor.

Després d’esperar que la luminescència cessi (i això és un signe d’apoderament complet del metall), podeu deixar anar els cargols de muntatge i extreure el suport. Ara només queda comprovar la qualitat de les soldadures de fricció.

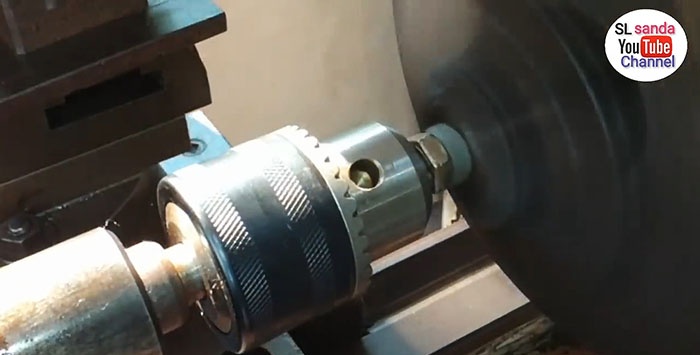

Per fer-ho, engegueu de nou la màquina i trobeu una lleugera pallissa de la varilla soldada, conseqüència de l’alineació incorrecta al instal·lar-la al principi. Aquest defecte s’elimina girant juntament amb l’eliminació de les barres extruïdes a la zona de contacte.

Una ranura metàl·lica més profunda indica que no hi ha característiques a la zona de soldadura de les dues varetes. Sembla que aquest no és el lloc de contacte de les dues varetes, sinó el cos d’una d’elles.

Realitzem el següent control de qualitat de les soldadures de fricció. Fixem les varetes connectades d'aquesta manera a un vici i utilitzem el disc molinet a la zona de contacte per realitzar un "prestatge", i de nou estem convençuts de la uniformitat del metall, que també indica la qualitat de les soldadures.

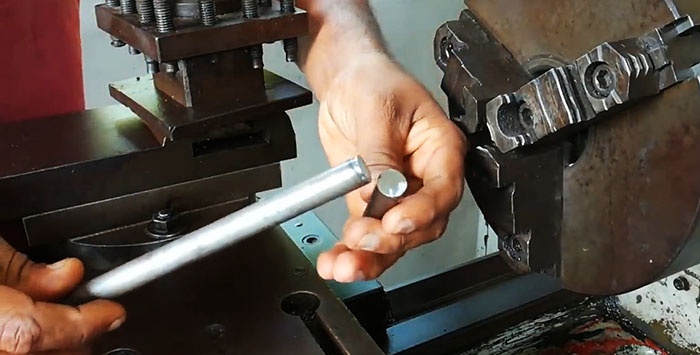

Connexió de perns

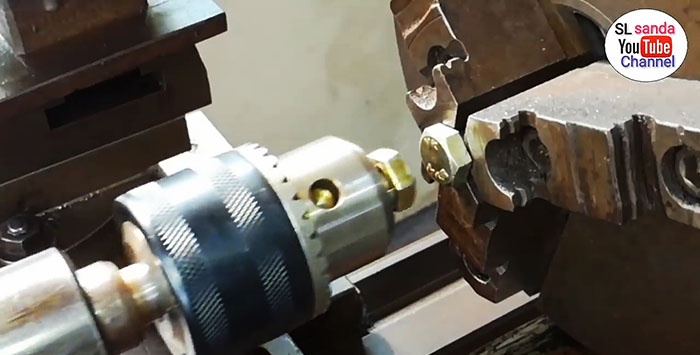

La soldadura de fricció es pot utilitzar per connectar cargols de producció de masses amb capçals. El procés no és diferent del procés amb unes varetes: un forrellat es fixa a la maneta de la màquina i l’altre, la culata.

Amb aquests últims, els cargols es posen en contacte pels capçals i la màquina es posa en marxa. També és necessari augmentar la força de fixació i aprofitar el moment de soldadura per apagar l’accionament a temps.

Les soldadures per fricció poden combinar materials que d’altres tipus són difícils de soldar o que no es poden soldar: acer i alumini, acers austenítics i perlítics. Amb la seva ajuda, també es poden connectar fàcilment els blancs de plàstic.

Els càlculs i la pràctica d'utilitzar el compost de fricció demostren que aquest mètode s'adapta millor a peces que el seu diàmetre se situa en un rang de 6-100 mm. Les barres de soldadura amb un diàmetre de més de 200 mm no són econòmicament rendibles, ja que el procés requerirà una gran potència (0,5 mil kW) i una força axial (3 × 106 N). D’aquesta manera no funcionarà la connexió de varetes de diàmetre inferior a 3,5 mm per la necessitat d’assegurar revolucions elevades (200 rpm) i la dificultat de determinar el moment en què s’acciona l’accionament.